在金属冲压中,环境因素对于最大限度地减少行业的生态足迹至关重要。以下是一些与废物处理和能源消耗相关的具体因素,应予以考虑:

废物处理:

1.材料回收:

金属冲压公司应建立健全的材料回收计划,涵盖黑色金属和有色金属。与专业回收设施合作,确保冲压过程中产生的废金属得到有效收集、处理并重新引入生产周期。这不仅减少了对原始原材料的需求,而且最大限度地减少了与采矿和加工矿石相关的环境影响。

2.废物分类:

有效的废物分类对于简化回收和处置过程至关重要。在工厂内实施系统的废物分类系统可确保不同类型的废物(包括金属、塑料和纸张)在源头进行分离。这种分离简化了回收程序,更容易将材料从垃圾填埋场转移出去。

3.危险废物管理:

金属冲压通常涉及使用润滑剂、溶剂和化学品。正确管理这些有害物质对于防止土壤和水污染至关重要。公司应遵守管理此类材料的储存、运输和处置的严格规定。定期培训课程和处理这些物质的严格协议对于维持安全和对环境负责的工作场所至关重要。

4.废物最小化:

废物最小化策略,例如优化切割模式和采用精密工程技术,可以显着减少材料浪费。计算机辅助设计 (CAD) 和计算机辅助制造 (CAM) 技术使工程师能够优化金属板上零件的布局,最大限度地减少未使用的区域,从而减少废品的产生。持续的流程改进方法,如精益和六西格码,可用于识别和消除整个生产过程中的浪费源。

5.与供应商的合作:

与材料供应商的合作有助于促进整个供应链的可持续发展。金属冲压公司应与供应商合作,采购可回收率高且对环境影响最小的材料。此外,鼓励供应商使用环保包装材料可以减少运输和储存过程中产生的废物量。

能源消耗:

1.节能设备:

投资最先进的节能冲压机器和设备是一项战略决策,从长远来看会带来回报。现代设备通常配备先进技术,例如伺服驱动系统和变频驱动器,可根据操作的具体需求调整功耗来优化能源使用。

2.照明和暖通空调系统:

将传统照明系统升级为节能 LED 替代品可显着降低电力消耗。同样,暖通空调系统应进行优化,以保持舒适的工作条件,同时最大限度地减少能源消耗。实施智能 HVAC 控制、定期维护和绝缘改进有助于设施内的节能工作。

3.流程优化:

定期进行流程审核并采用数据驱动的分析工具可以让公司发现冲压流程中的低效率问题。通过优化模具设计、材料使用和生产顺序,可以缩短周期时间,从而降低单位产量的能耗。持续监测和调整运行参数是实现可持续能源实践的关键。

4.可再生能源:

为了进一步减少碳足迹,金属冲压设施可以将可再生能源纳入其电源中。太阳能电池板、风力涡轮机或其他可再生能源技术可以安装在现场,利用自然资源发电。能源结构的多样化减少了对不可再生能源的依赖,并有助于建设更加可持续的能源基础设施。

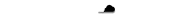

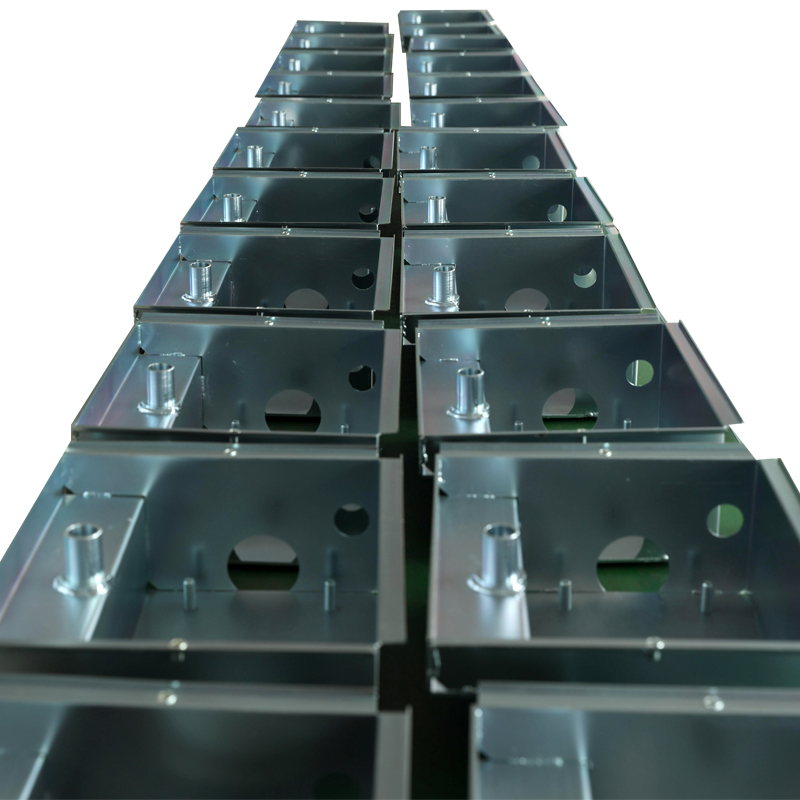

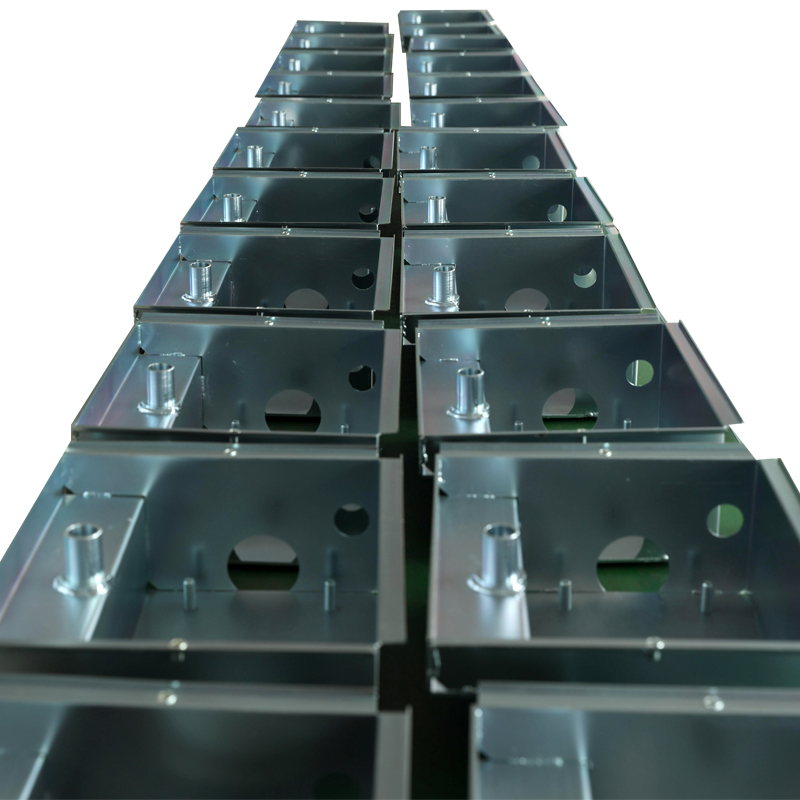

OEM 钣金加工 弯曲冲压 制造工艺 激光切割 冲压制造

OEM 钣金加工 弯曲冲压 制造工艺 激光切割 冲压制造

English

English 中文简体

中文简体 Español

Español ++86 13567131698

++86 13567131698